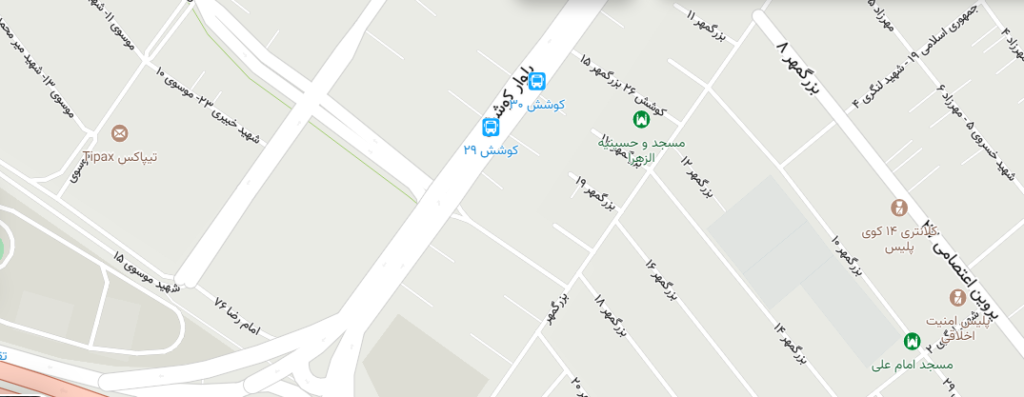

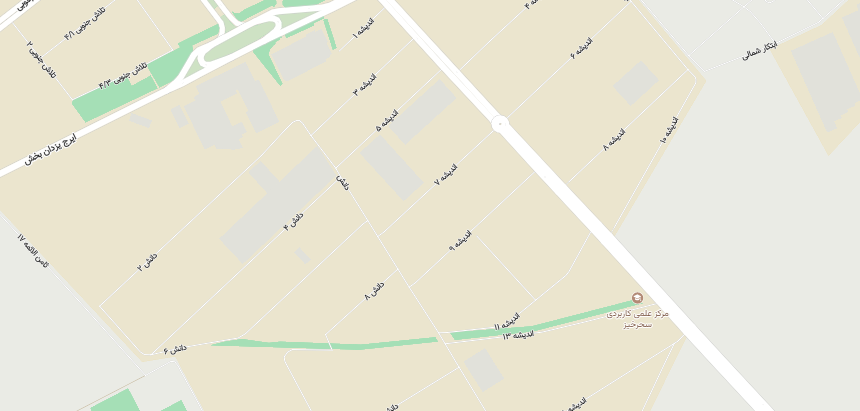

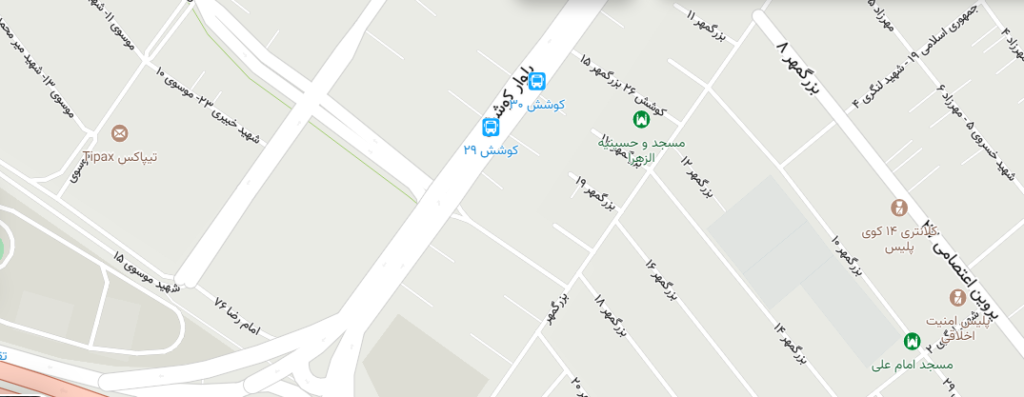

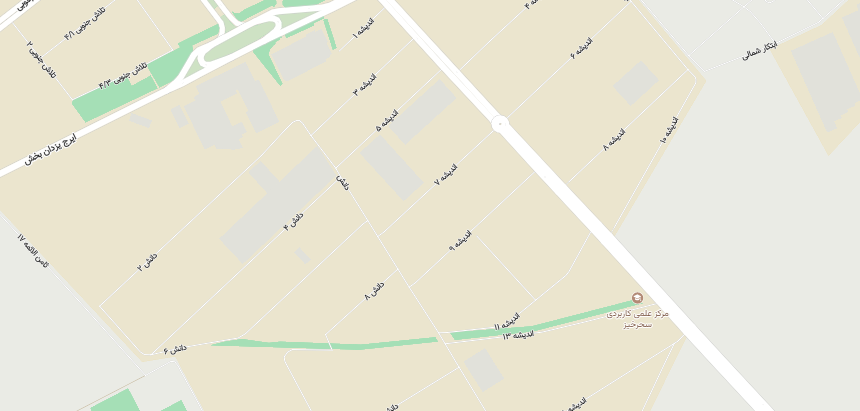

آدرس ما

متن راهنمای خود را در اینجا اضافه کنید

متن راهنمای خود را در اینجا اضافه کنید

متن راهنمای خود را در اینجا اضافه کنید

متن راهنمای خود را در اینجا اضافه کنید

اخرین اپدیت محصول : یکشنبه 8 فوریه

کشور سازنده : ایران

تمام سفارشات دارای گارانتی و خدمات پس از فروش می باشد

کد تخفیف میخوای؟

فالو پیج اینستاگرام و ارسال نام و شماره + کلمه “صنایع هیدرولیک هنری” در دایرکت

لوله سیلندری انواع مختلفی دارد که یکی از آنها لوله پشت سنگ خورده می باشد که پشت آن سنگ خورده و با روکش کروم پوشیده شده است. این نوع لوله ها ضخامت بالا و قابلیت تحمل فشار بالایی را دارند. داخل این محصول براق می باشد و هیچ گونه درزی ندارد در نتیجه امکان نشت وجود ندارد.

لوله سیلندری پشت سنگ خورده در دو نوع گرمایشی و سرمایشی تولید می شود.لوله پشت سنگ خورده به دلیل فرایند دقیق سنگزنی در سطح داخلی و خارجی خود، ویژگیهای مکانیکی و مقاومت بالایی در برابر سایش و فشار دارند. به همین خاطر بهعنوان یکی از مهمترین اجزای صنعتی در سیستمهای هیدرولیکی و پنوماتیکی شناخته میشوند. انتخاب و استفاده از این نوع لولهها در صنایع مختلف، از جمله خودروسازی، صنایع هوایی، ماشینآلات سنگین و سیستمهای انتقال قدرت، بسیار حیاتی و کاربردی است.

لوله سیلندری پشت سنگ خورده از فولاد باکیفیت بالا تولید میشود که تحت عملیات حرارتی و مکانیکی خاصی قرار میگیرد. ابتدا این لولهها بهصورت خام تولید میشوند و سپس برای دستیابی به سطح صاف و دقیق، تحت فرایند سنگزنی قرار میگیرند. این فرایند، ناصافیها و ایرادات سطحی را از بین میبرد و به قطر دقیق و صافی لازم و مناسب سطح موردنیاز دست مییابد.

تولید اولیه: لولهها به روش کشش سرد یا نورد گرم تولید میشوند.

عملیات حرارتی: برای بهبود خواص مکانیکی، این لولهها تحت عملیات حرارتی مثل آنیلینگ قرار میگیرند.

سنگزنی: این مرحله برای حذف هرگونه ناصافی و دستیابی به قطر دقیق انجام میشود.

کنترل کیفیت: تستهای نهایی از جمله بررسی صافی سطح، قطر دقیق و مقاومت به فشار انجام میگیرد.

فرآیند سنگ زنی این لولهها، دقت و کیفیت بالایی را به ارمغان میآورد، اما در عین حال بر قیمتگذاری و هزینه تولید آنها تأثیر زیادی میگذارد. هزینه تولید لولههای سیلندری پشت سنگ خورده تحت تأثیر چندین عامل قرار دارد که در زیر به آنها اشاره میشود:

قیمتگذاری لوله سیلندری پشت سنگ خورده معمولاً به عوامل زیر بستگی دارد:

مقایسه هزینه تولید لولههای سیلندری پشت سنگ خورده با سایر لولهها مانند لولههای سیلندری معمولی یا لولههای با تلرانسهای مختلف، بهخوبی نشان میدهد که چرا این لولهها در صنایع خاص بهکار میروند.

صافی سطح بالا: به دلیل استفاده از فرایند سنگزنی دقیق، سطح داخلی لولهها بسیار صاف است که از اصطکاک و سایش کمتر جلوگیری میکند و عملکرد بهتری در سیستمهای هیدرولیک ارائه میدهد.

دقت ابعادی بالا: قطر داخلی لولهها بادقت بسیار بالایی تولید میشود تا هماهنگی کامل با اجزای دیگر سیستم هیدرولیکی یا پنوماتیکی داشته باشد.

مقاومت در برابر فشار: این لولهها قادر به تحمل فشارهای بالا هستند و در شرایط سختکاری عملکرد مناسبی دارند.

طول عمر بالا: باتوجهبه کیفیت ساخت و صافی سطح بالا، لولههای سیلندری پشت سنگ خورده طول عمر طولانیتری نسبت به لولههای معمولی دارند.

لوله سیلندری پشت سنگ خورده در بیشتر مواقع در فعالیت های صنعتی همانند ساخت سیلندر های هیدرولیک استفاده می شوند. این لوله ها بعد از مراحل اولیه شکل دهی و جوشکاری در مرحله آخر تحت عملیات سنگ زنی قرار می گیرند تا سطح داخلی آن ها به صافی مد نظر برسد. روش ساخت این لوله ها با کشش سرد می باشد. این لوله ها در صنایع مختلفی مانند جک سازی ، بالابر سازی ، خودرو سازی ، نفت و گاز ، بالابر ها ، پمت سازی و … کاربرد فراوانی دارد.

کاهش اصطکاک و سایش: صافی سطح بالا به کاهش اصطکاک و افزایش عمر قطعات کمک میکند.

کاهش هزینههای نگهداری: باتوجهبه مقاومت بالا در برابر سایش و خرابی، نیاز به تعویض و نگهداری این لولهها کمتر است.

افزایش کارایی سیستم: دقت ابعادی و صافی سطح بالا به عملکرد بهتر سیستمهای هیدرولیک و پنوماتیک کمک میکند.

دقت ابعادی بالا: برخی از کاربرد ها همانند سیلندر های هیدرولیکی نیاز دارند به تناسب دقیق. از آنجایی که سنگ زنی ابعاد لوله را با دقت بالایی تولید میکند ، گزینه مناسبی برای خرید می باشد.

مواردی وجود دارد که شما باید قبل از خرید لوله سیلندری پشت سنگ خورده باید به آن توجه کنید:

لوله پشت سنگ خورده به دلیل ویژگیهای فنی برجستهای که دارند، از جمله صافی سطح بالا، دقت ابعادی و مقاومت در برابر فشار، انتخابی ایدئال برای صنایع مختلف هستند. انتخاب صحیح و استفاده از این لولهها در سیستمهای هیدرولیک و پنوماتیک میتواند به بهبود عملکرد و افزایش طول عمر دستگاهها کمک شایانی کند. برای استفاده از تجارب کارشناسان هیدرو کنترل هنری میتوانید بهصورت رایگان و مستقیم استفاده کنید.

اشتراک گذاری این صفحه در سوشال مدیا

امتیاز محصول : لوله پشت سنگ خورده

بله شما می توانید با تماس با گروه پشتیبانی از گارانتی محصولات خود مطلع شوید.

بسته به مقدار سفارش شما تا فاصله از مبدا متغییر می باشد.

خدماتی که شما می توانید از مجموعه دریافت کنید از تامیین قطعات یدکی تا مشاوره و …..

محصولات مرتبط

نقد و بررسیها

هنوز بررسیای ثبت نشده است.